在正涂层的情况下,由于在那里形成茚羧酸,暴露区域变得可溶于显影剂。由于正前涂层不会交叉固化,因此超过其软化点(约 100-130°C)会导致涂层轮廓变圆。

负性涂层,如 AZ nLOF 2000 系列®或 AZ 15nXT® 和 AZ 125nXT®,通过随后的烘烤步骤在暴露区域交联(AZ 125nXT® 不需要),并在显影后留在基材上。交联功能可防止涂料轮廓在高温下变圆。然而,在高工艺温度下,热交联的程度使得湿化学剥离变得困难或不可能。

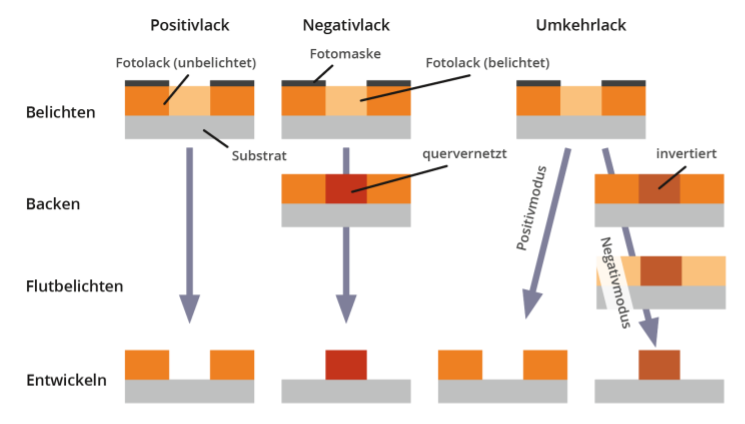

可逆涂层可以正面和负面处理。在正离子模式下:与正离子相同的工艺顺序,与正离子涂层相同,离子负离子模式需要反向烘烤步骤,然后是泛光暴露。即使在负性模式下,树脂的交联也只会在很小程度上发生,因此油漆结构高于油漆圆角的软化点。

在正性涂层(左列)、负面涂层(中)和可逆涂层(右)的加工过程中,从曝光(上)到显影涂层结构(下)的示意图,后者在两种可能的模式下。该方案未考虑可实现的油漆轮廓的特殊功能。

纺丝是用光刻胶涂覆基材的最常用方法。几乎所有的 AZ 和 TI 涂层都为此进行了优化,并允许光滑且非常均匀的层厚。所达到的油漆层厚度与旋转速度的倒数根成正比,因此可以在一定范围内针对每种油漆进行调整。然而,由于边缘壁在低旋转速度下更明显,因此相应地使用了高粘度涂料,如 ®AZ 4562® 或 AZ 10XT® 和合适的离心型材。

喷涂还允许涂覆高度纹理的基材。为了获得均匀的涂料层厚度、光滑的涂料表面和良好的边缘覆盖,需要采用具有不同 蒸气压的不同溶剂的优化方法,如喷漆 AZ 4999® 或 TI Spray 所示。

浸涂可实现非常经济高效的(高油漆产量!甚至可以涂覆高达 m2 范围的大型矩形基材。为了在整个基材表面获得均匀的漆层厚度,必须对溶剂成分进行最佳调整,就像 MC Dip Coating Resist 一样。

湿法化学蚀刻需要对基材具有最佳附着力。为此,AZ 1500 系列®用于 500 nm 至 3 μm 的涂层厚度,AZ ECI 3000 系列®用于1-4 μm 的涂层,AZ 4500 系列®用于厚度达几 10 μm 的涂层。如果您对横向分辨率的要求较低,PL 177 是一种便宜的替代方案。在含 HF 的蚀刻的情况下,HF 通过光刻胶掩模扩散到基材上,随后整个油漆层的抬升是主要问题。在这种情况下,建议使用足够厚的清漆,例如 AZ 4562® 或 AZ 10XT®。

干化学蚀刻需要具有尽可能高软化点和垂直油漆侧面的油漆掩模。为此,AZ 701 MIR 14CPS ®或 29CPS 针对非常高的分辨率要求进行了优化。油漆仅在 130°C 左右开始变圆。

厚涂层处理:如果需要超过 5 μm 的漆层厚度,可以避免使用适当的厚涂层,例如 AZ 4562® 或 AZ 10XT®,或负 AZ 15nXT® 或 AZ 125nXT®。后者由于其交联性而提供高达约 10 μm 层厚的垂直涂料侧面,并且具有出色的热稳定性。可以使用底切涂料轮廓进行剥离过程,例如可逆涂层使用的涂层,例如 AZ 5214E®(涂层厚度 1-2 μm)、TI 35ESx (3-5 μm) 或负性涂层 AZ nLOF 2000® (2-20 μm)。此外,这些涂料的热稳定性足够高,可以防止涂料在涂布过程中流动。如果掩模设计需要正前涂层,涂层侧面应尽可能垂直,以防止或减少涂层。为此,High AZ 701 MIR 14CPS ®或 29CPS。

电镀对油漆掩模在电解液中的附着力和稳定性提出了很高的要求。 可以在湿化学中显影和剥离的水性碱性负涂层针对 AZ 15nXT®(漆层厚度 5-30 μm)和 AZ 125nXT®(最高约 150 μm)的特性进行了优化,它们与常见的基材和电解质(用于铜、金、镍铁等)兼容。如果要使用正性涂层,则 AZ 4500 系列®和 AZ® 10XT 具有良好的附着力以及垂直涂料侧面。

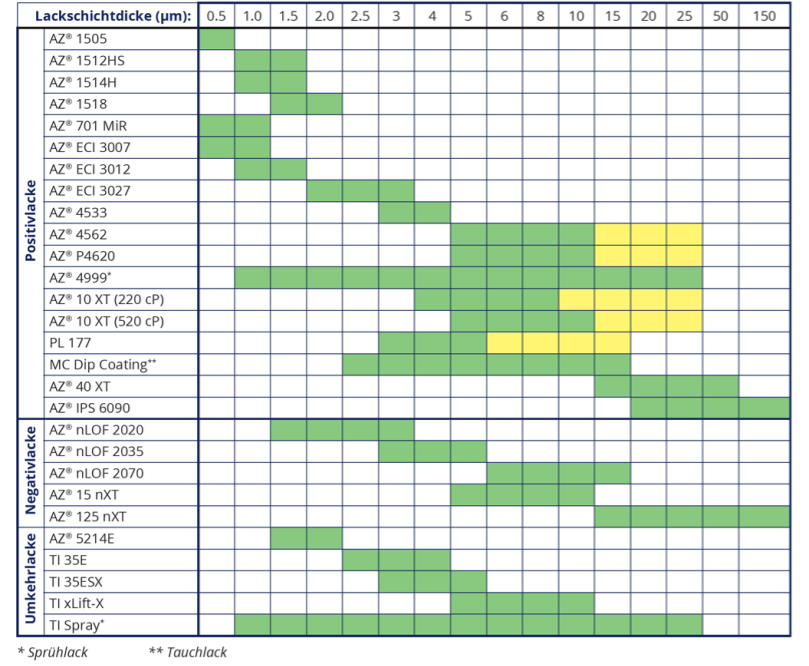

对于每种清漆,都有一个主要基于其粘度和光化学依赖层厚范围的清漆,其中它是标准条件(以绿色显示)或适当调整的参数(黄色)。无论是清漆的稀释还是特殊的清漆技术或离心轮廓,也可以堆积更薄或更厚的油漆层,一方面取决于油漆本身,另一方面取决于诉讼的可容忍努力。

许多针对特定应用优化的光刻胶可提供不同调整的粘度,以实现较大的漆层厚度范围。通常,这两个是指油漆的最后数字,这是在 4000 rpm(无回转)油漆层厚度(单位为 100 nm)下实现的(在本例中为 3.2 μm)。油漆层厚度与旋转速度的平方根非常接近(例如 AZ 4533®:4.0 μm ...3.3 微米 ...2000 ...4000 ...6000 rpm),因此在一定粘度下,可以设置达到限制的涂层厚度。如果要扩展这些限制,建议使用另一个可用的粘度水平。但是,如果使用某种清漆,层厚度范围向下或向上应注意以下内容:通过使用

PGMEA(= AZ EWR 溶剂®)或其他合适的溶剂(如乙酸丁酯或乳酸乙酯)稀释高粘度光刻胶,原则上可以与光刻胶工艺结合使用使用不同的漆层厚度运行。然而,应该注意的是,稀释的光刻胶 - 在不同程度上取决于涂层系统 - 往往会形成颗粒。由于颗粒本身由光引发剂等组成,因此即使在颗粒过滤后,光刻胶的性能也会增加:暗烧蚀增加(未曝光的光引发剂 = 显影剂中的抑制剂),显影速率降低,即油漆的对比度降低。如有需要,我们很乐意告知您不同涂料体系的稀释限制和配方。用薄涂层构建较厚的涂层是有问题的,原因有两个:这样做所需的低旋转速度会增加边缘壁,以及薄涂料中通常高浓度的光引发剂当暴露已经积累的厚层清漆时,会导致强烈的 N2 形成,并伴有起泡和/或应力裂纹, 或使曝光变得不可能。

横向分辨率和纵横比

理论上可实现的横向分辨率取决于光刻胶本身,取决于其层厚。在最佳条件下,允许高分辨率光刻胶,例如 AZ 701 MIR® 或 AZ ECI 3007 ®在 i-line 曝光(365 nm 波长)结构尺寸约为 300 nm。除了绝对横向分辨率外,可实现的纵横比(结构高与宽)也可以是一个标准。现代性 AZ 10XT® 等厚涂层允许 6-10 的纵横比,相应地优化的 Litigation 甚至更高。在实践中,这是分辨率限制通常不是来自光刻胶,而是来自设备和程序的进行。为了探索光刻胶在实践中的可能性,除了曝光条件(漆膜和掩模之间的真实接触,没有颗粒、气泡或边缘壁作为距离)软烘烤参数外,曝光剂量和显影条件(显影剂的类型、浓度和显影时间)变得优化。

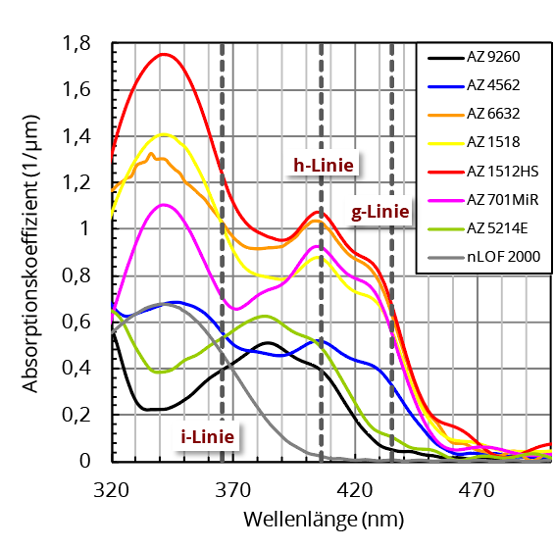

光吸收以及因此光谱灵敏度未曝光的光刻胶全部或部分延伸到可见光短波到近紫外光谱范围内,并被分配给常用汞蒸气灯的 g (435 nm)、h (405 nm) 和 i (365 nm) 线。这导致典型的红褐色外观已经是较薄的 μm 厚层。一些抛光剂,如 AZ 5214E® 或 AZ® 10XT,在 g 线中缺乏吸收,负性油漆 AZ nLOF 2000®、AZ 15nXT® 和 125nXT 仅在 i 线区域敏感。当曝光正性和可逆涂层时,光谱吸收发生变化,涂层几乎完全漂白,波长约为 310 nm。涂层 PL 177、MC PC20 和 AZ 520 D® 额外着色,以便更好地目视控制涂覆的油漆层。

未曝光的光刻胶层的吸收光谱取决于所用光引发剂的类型和浓度。