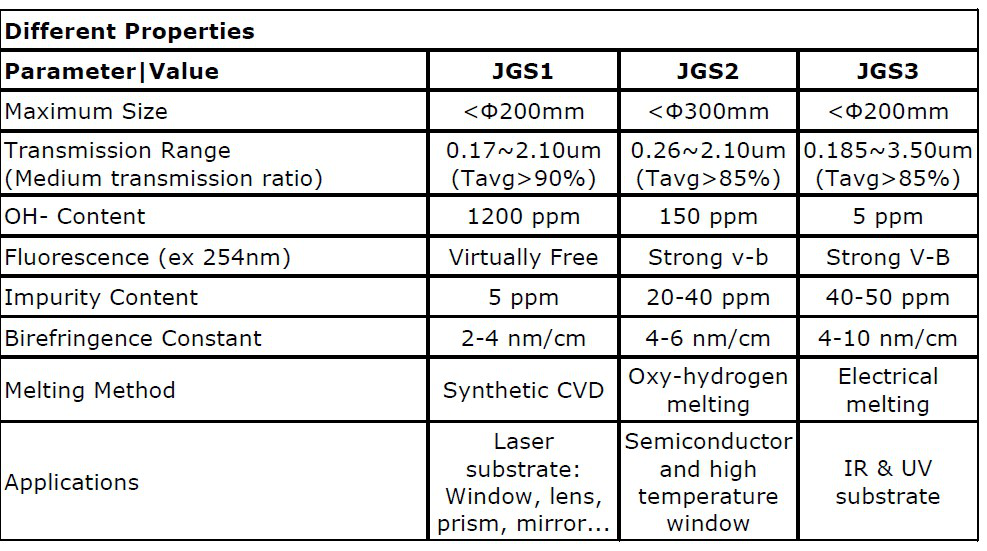

| Diameter |

2" |

3" |

4" |

5" |

6" |

8" |

| Thickness (um) |

Depends on Request |

| Material |

Fused Silica |

| Grade/Brand |

JGS2/JGS1/JGS3 |

| Surface Finished |

DSP/SSP |

| TTV (um) |

<8 |

<10 |

<10 |

<10 |

<15 |

<20 |

| Bow/Warp (um) |

<30 |

<30 |

<40 |

<40 |

<60 |

<60 |

| Ra (nm) |

<1 |

| S/D (um) |

40/20 |

| Fused Silica |

| Mechanical |

Units of Measure |

SI/Metric |

(Imperial) |

| Density |

gm/cc (lb/ft3) |

2.2 |

-137.4 |

| Porosity |

% (%) |

0 |

0 |

| Color |

— |

clear |

— |

| Flexural Strength |

MPa (lb/in2x103) |

— |

— |

| Elastic Modulus |

GPa (lb/in2x106) |

73 |

-10.6 |

| Shear Modulus |

GPa (lb/in2x106) |

31 |

-4.5 |

| Bulk Modulus |

GPa (lb/in2x106) |

41 |

-6 |

| Poisson’s Ratio |

— |

0.17 |

-0.17 |

| Compressive Strength |

MPa (lb/in2x103) |

1108 |

-160.7 |

| Hardness |

Kg/mm2 |

600 |

— |

| Fracture Toughness KIC |

MPa•m1/2 |

— |

— |

| Maximum Use Temperature (no load) |

°C (°F) |

1100 |

-2000 |

| |

|

|

|

| Thermal |

|

|

|

| Thermal Conductivity |

W/m•°K (BTU•in/ft2•hr•°F) |

1.38 |

-9.6 |

| Coefficient of Thermal Expansion |

10–6/°C (10–6/°F) |

0.55 |

-0.31 |

| Specific Heat |

J/Kg•°K (Btu/lb•°F) |

740 |

-0.18 |

| Electrical |

|

|

|

| Dielectric Strength |

ac-kv/mm (volts/mil) |

30 |

-750 |

| Dielectric Constant |

@ 1 MHz |

3.82 |

-3.82 |

| Dissipation Factor |

@ 1 MHz |

0.00002 |

-0.00002 |

| Loss Tangent |

@ 1 MHz |

— |

— |

| Volume Resistivity |

ohm•cm |

>1010 |

— |

熔融石英材料在精铸型壳的使用上国外发达国家如美国的使用量和日本的使用量不断地逐年增加,特别是在硅溶胶型壳的面层方面有了很有经验的效果,在同锆英材料的使用和价格比上有了较大突破,是较为理想的工程应用材料。

熔融石英是用天然高纯度二氧化硅经电炉在高于1760℃以上温度熔融,随后快速冷却而制得的。此过程将晶型二氧化硅转变为非晶型的玻璃熔体。

熔融石英熔化温度约1713℃,导热系数低,热膨胀系数几乎是所有耐火材料中最小的,因而它具有极高的热震稳定性。所以,在焙烧和浇注过程中熔融石英型壳很少因温度剧变而破裂,是理想的熔模铸造制型的耐火材料,可作为面层或背层涂料用的耐火材料,以及撒砂材料。

熔融石英会部分或全面提高型壳性能。熔融石英热膨胀系数小,有利于防止型壳在脱蜡和焙烧过程中开裂、变形,利于确保铸件尺寸稳定。熔融石英纯净度高,所配涂料稳定性好;型壳高温抗蠕变能力提高。

熔融石英温度较低时的导热性较差,热容量小,仅为锆砂的一半,大多数金属液对它的润湿性较差,使得金属凝固层与型壳内表面间易产生间隙,热导率进一步减小,有利于壁薄铸件充型。在高温下熔融石英的透明度高,能通过辐射传热,使其导热能力超过硅酸铝类壳。而使铸件冷却较快,更易获得健全铸件。

铸件冷却时方石英又从高温型转变为低温型,同时体积产生骤变,使型壳出现无数裂纹,强度剧降,有利于脱壳进行。熔融石英为酸性,能采用碱煮、碱爆等化学清砂方法去除型壳。